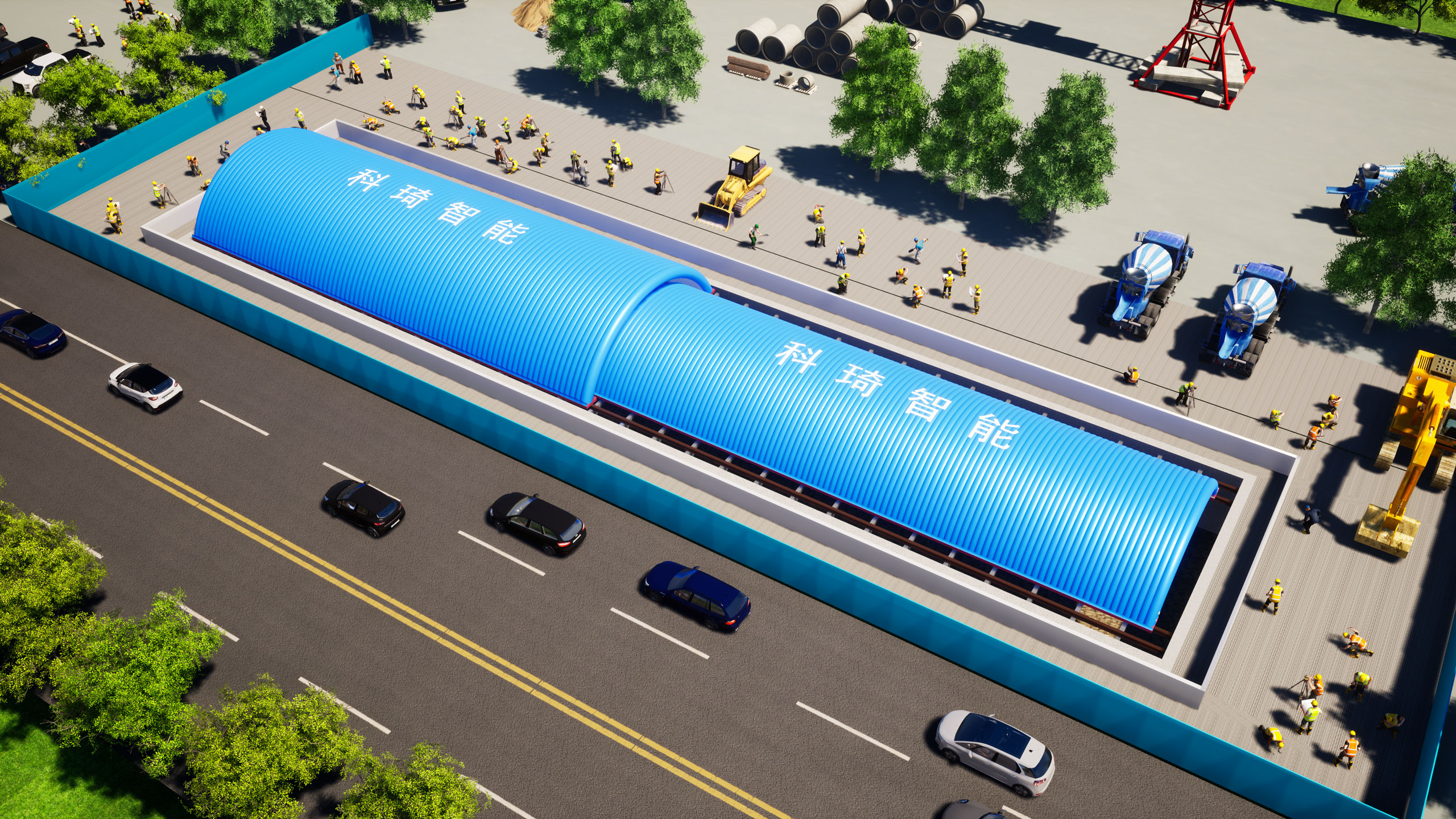

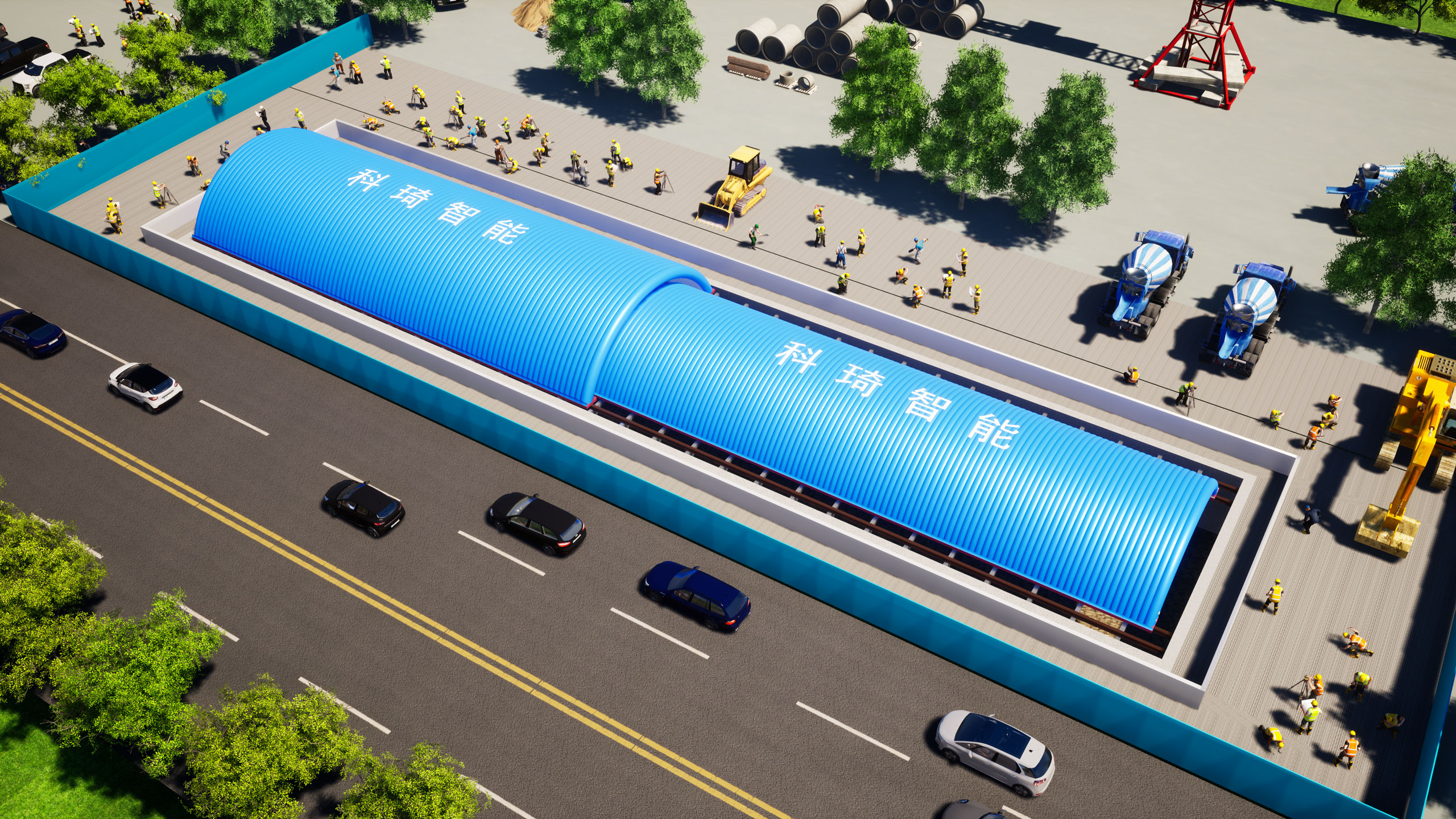

绿色施工的创新解决方案--基坑气膜

滑轨气肋式 · 工业气承式

针对不同施工场景需求,提供两种创新型绿色施工解决方案,有效应对城市基坑施工中的扬尘、噪声等环保挑战,兼顾高效性与适配性

针对不同施工场景需求,提供两种创新型绿色施工解决方案,有效应对城市基坑施工中的扬尘、噪声等环保挑战,兼顾高效性与适配性

针对不同施工规模、场地条件与功能需求,提供差异化解决方案

以“气肋支撑+轨道移动”为核心设计,通过可伸缩气肋结构提供支撑,配合地面轨道实现整体平移,适用于需要动态调整覆盖范围的施工场景。

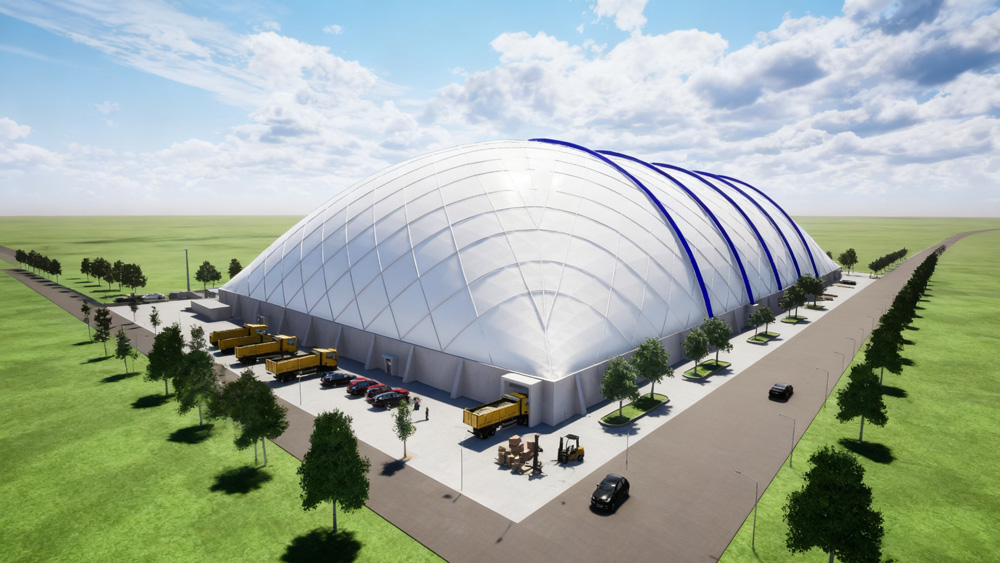

以“大跨度气膜结构”为核心,通过膜体与地面密封形成密闭空间,依靠内部气压差实现整体支撑,适用于需要全封闭、大空间的施工场景。

| 对比维度 | 滑轨气肋式 | 工业气承式 |

|---|---|---|

| 单套覆盖面积 | 300-1500㎡ | 1000-5000㎡ |

| 建设周期 | 15-20天 | 25-35天 |

| 移动性能 | 轨道平移 | 固定 |

| 密封防尘率 | ≥95% | |

| 综合成本表现 | 更具优势 | 较具优势 |

根据项目特性选择适合的基坑气膜类型,提升施工效益

适用于繁华地段地铁车站施工,可沿狭长基坑灵活移动,满足分期施工需求。

一次性全封闭覆盖,满足多工种同步作业,防尘降噪效果显著。

随施工进度逐步移动覆盖,无需重复搭建,提升效率。

高密封性设计降低施工噪音,减少对居民干扰。

从核心结构到核心优势,全面了解技术亮点

采用高强度PVC涂层膜材制成弧形管状,内部高压充气形成“中空自稳定结构”,无需金属支架,抗雪载达30cm厚,兼具支撑与防尘功能。

底部集成钢轨轨道与PLC控制系统,支持单模块/多模块平移,单日移动距离可达30米,精度±5cm,适配分期施工与大型机械作业。

实时监测气压、粉尘浓度、温湿度,自动调节膜内外气压差,异常时声光预警,支持远程操控与无人值守,日均耗电仅5-8度。

“双层膜布+空气夹层”设计,防尘效率≥90%,噪音降低效果明显,膜材可100%回收,施工无建筑垃圾,符合绿色施工标准。

工厂预制(10-15天)+现场安装(1天),整体周期≤20天;内部无支撑,净空3-5米,便于机械调度,拆除时间≤1天。

膜材成本仅为钢材1/3,建设成本降低明显;材料可复用3-5次,运维成本降低明显,综合成本较传统方案更具优势。

抗风载6-7级,膜材达B1级防火标准(离火自熄);智能监测系统实时预警,轨道设限位装置,避免惯性冲击,保障全天候安全。

从核心结构到核心优势,全面了解技术亮点

采用PVDF涂层膜材与特殊热合工艺拼接,形成无梁无柱的大跨度封闭空间,通过膜内外气压差(50-100Pa)实现整体支撑,跨度可达50米以上。

底部采用“U型槽+止水带”密封结构,配合地锚预埋件(间隔1.5-2米),确保整体气密性(漏气率≤1%/24h),同时抵抗强风荷载。

集成智能通风、粉尘过滤、温湿度调节功能,每小时换气次数可达6-8次,配合粉尘传感器实现自动净化,保持内部环境达标。

整体密封设计+专用密封材料,防尘率≥95%,可有效控制PM2.5、PM10等粉尘扩散,特别适用于化工、市政等对环保要求严苛的项目。

单膜覆盖面积1000-5000㎡,净空高度可达8-15米,无任何内部支撑,满足多台大型机械(塔吊、挖掘机)同步作业,空间利用率提升明显。

抗风载8-9级,抗雪载0.5kN/㎡(约50cm厚积雪),膜材耐高低温(-30℃至70℃),可适应沿海、高寒等复杂气候条件。

膜材通过GB 8624-2012 B1级防火认证,配备烟感报警、应急照明、快速逃生通道,满足《建筑设计防火规范》等国家标准。

10余年科技创新发展,技术实力与行业认可度获得权威认证

郑州英格瑞膜建筑技术有限公司是一家专注气膜建筑研发、设计、销售和安装为一体的综合性企业。公司注册资金4500万元,有郑州、开封两大生产基地,总占地面积240余亩,员工1100多人,其中专业研发人员近百人,有多项膜结构相关技术成果,是较早从事气膜建筑的企业之一。

作为较早的气膜解决方案提供商,英格瑞为客户提供整体定制服务,为工业气膜、气膜体育场馆、气膜仓储等领域带来绿色的建筑新理念。英格瑞公司已经成长为一家能为客户提供全套气膜建筑解决方案的公司。

引进自动高速裁剪机、高温热熔拼接机等设备300余台;实验室配置PVC膜布拉力测试仪、防风鼻测试仪,从生产到检测全流程保障品质。

以某市轨道交通项目为例,展现实际应用价值

紧邻主干道,位于居民区附近,施工面临严苛环保要求

长 52 米、宽 11 米,最大深度 21 米,地处城市居民区,传统施工易引发扬尘、噪声扰民投诉。

采用 “2+1” 分段式模块化设计 —— 中间主段长 22 米,两侧拓展段各长 15米,底部嵌入轨道式移动基座,可随基坑开挖进度同步平移;气膜表面配备智能喷淋系统,结合密闭式通风过滤装置,实现环保目标。